一场疫情,还在不断向中国车市贩卖焦虑情绪。但作为旁观者,更想用“泥泞过后,皆是坦途”来提振信心。由此望向积极的一面,当下电动化转型的浪潮,没有因为诸多不可抗力的出现有所削弱。整个大盘的声量与增势,依旧维持在高点之上。

身处这条全新赛道,纵观那些真正准备充分的强者而言,并未等来想象中的怨天尤人、哀声载道,反而都能根据行业环境的骤变,迅速调整自身节奏,继续展现出手中握有的最强成果。

也正是基于上述背景,本篇文章更想展开聊聊一项近来饱受外界关注的动力电池技术。因为它的落地,智能电动车多方面的性能,再次出现巨大的进步。最终,得以成功普惠终端消费者。

看到这里,相信已经有不少读者猜出,今天的“主角”正是——CTC电池底盘一体化技术。正在进行中的2022,随着类似零跑、特斯拉、比亚迪等越来越多的车企入局其中,并接连拿出手中握有的底牌,大有一副“CTC量产元年”的意味。

那么,仅以目前掌握的信息,不禁好奇谁又将成为其中的“佼佼者”?

结构优化,才是最终解

“动力电池,如同电动车的心脏。”

本段开篇,之所以抛出这样的观点,还是想要证明截至目前,前者对于后者仍具有十分重要的不可替代性。仔细观察不难发现,长久以来动力电池体系的创新,主要还是体现在电池材料与系统结构两个维度。

只不过,随着电池材料部分,尤其是能量密度的提升与进步逐渐趋缓,对于结构系统的创新,已然成为所有人追求的新方向。

换言之,当下影响电动车普及的最大阻碍,无外乎还是续航与成本。可由于锂电池能量密度的原因,其本身所能够提供的续航,已经接近目前理论上的“天花板”,所以很早期大家已经意识到这个问题,转而开始在生产制造工艺与相关结构上,寻求新的突破点。

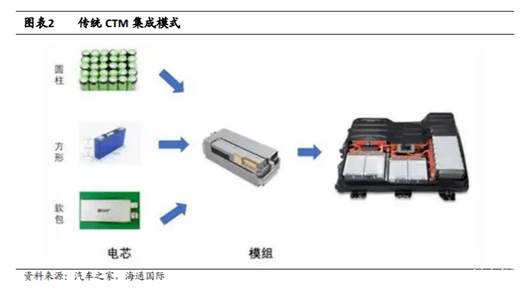

目前大多数品牌为了“求稳”,依然选择采用——CTM传统电池集成方案,即“Cell to Module”。它的特点是先将电芯组成模具,然后再将数个模组集成为电池包,从下部与车身拼接在一起。

不可否认,站在技术储备稍弱的主机厂角度,CTM仍是其能够掌握最成熟的动力电池安装解决方案,但它的缺陷与短板也是显而易见的。综合而言,模组壳体与车身之间存在着一定的空隙,这也导致车身空间利用率较低,同时整车质量过高。

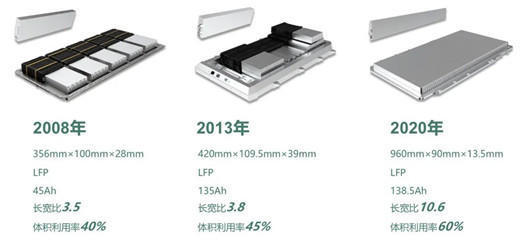

为此,经过一段时间的研发,CTP无模组电池集成方案,即“Cell to Pack”应运而生。相比CTM,它最大的特点就是跳过模组环节,直接将电芯集成在电池包上,变得更加简单。从而进一步提升了体积利用率、生产效率、能量密度都有所提升,零部件数量也有所减少。

不过,就像特斯拉CEO马斯克曾公开表示的一样,“没必要往盒子里再装一个盒子。”随后,他还举例说明:“原本飞机会把燃料箱放置在机翼之中,但为了更大程度利用空间,便拿掉燃料箱,直接用机翼来储存燃料,这样能容纳的燃料无疑更多。”

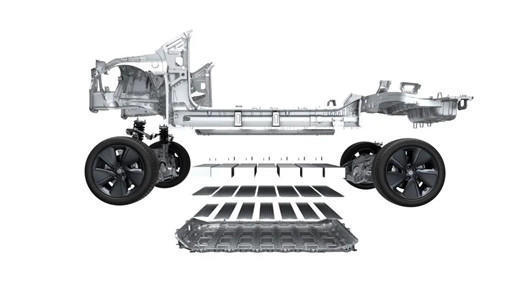

话语背后能够听出的含义,直指CTP依然只是过渡方案,并不是动力电池结构优化的最终解。也正因如此,文章开篇所提及,更为极致的CTC电池底盘一体化方案,即“Cell to Chassis”正式走向台前,并开始进入到落地阶段。

同时,相比CTP,CTC是动力电池系统更深层次拓展,直接将电池整合到底盘框架中,进而在结构上实现更高程度的集成化,并且还可以更大限度的优化电池包的重量与空间。

另外,也是非常重要的一点,CTC要求主机厂从更早的阶段,介入车型整体设计之中,这就要求其具备极强的自主研发设计能力。和CTP定义权更多掌握在动力电池供应商手中不同,这一次“主导权”已然交给了前者。

所以明知CTC将成为接下来电动车发展的绝对核心技术之一,但碍于“高门槛”的存在,并不是谁都能立马切入的赛道。

有些优势,与出身无关

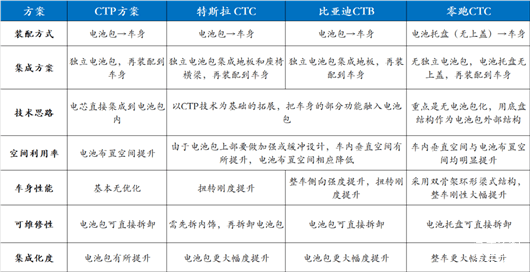

实际上,就最近获得的信息,截至目前全球能够真正意义上掌握CTC并成功搭载到量产车型上的品牌,只有三家:零跑、特斯拉、比亚迪。而接下来,更想展开聊聊它们在相关技术路径上的不同与差异。

首先,将目光聚焦于比亚迪。大约一周以前,其正式发布了最新的CTB电池车身一体化技术,即“Cell to Body”。在名称上,与CTC略有不同。

而从结构设计来看,CTB则是把车身地板面板与电池包上壳体合二为一,集成于电池,电池上盖与门槛及前后横梁形成的平整密封面,通过密封胶密封乘员舱,底部通过安装点与车身组装。

更简单来说,即设计制造电池包的时候,把电池系统作为一个整体与车身集成,在满足电池本身的密封及防水要求的前提下,将独立电池包与成员舱再进行密封。

平心而论,采用这样的装配方式,更像是以CTP为基础的一种拓展,让电池包上盖充当车辆地板,或者可以定义为PTC,即“Pack to Chassis”。相比真正意义上的CTC,还是有所距离。

反观特斯拉,早在2020年9月举行的电池日上,就已发布属于它的CTC技术,和比亚迪CTB有着趋同之处的是,其同样满足了电池系统的密封需求,整个电池包的生产制造过程与非CTC电池包类似。

而差异点则为,特斯拉CTC独立电池包的上盖,除了扮演车辆地板的角色外,还将座椅横梁集成于此,最后再与车身整体进行装配。

不过对于上述两家车企而言,因为都需要先制造一个完整的独立电池包,所以不可避免对应的上壳体形状会受到一定限制,进而影响到车身结构效率。最终,导致虽然车内垂直空间有提升,但电池包上部要做加强或缓冲设计,理论上其他边界条件不变情况下,电池内部布置空间和能量密度都会有所降低。

也正因如此,为了规避诸多“痛点”,零跑采取了一条与二者完全不同的技术路径。

按照其官方的描述,“我们通过重新设计电池承载托盘,使整个下车体底盘结构与电池托盘结构耦合,创新了安装工艺。利用车身纵梁、横梁形成完整的密封结构,将电池托盘骨架结构和车身骨架结构合二为一。”

更为通俗来讲,相较于比亚迪、特斯拉,零跑CTC重点是无电池包化,用底盘结构作为电池包外部结构,一体化设计大大提升了结构效率。

此举所带来的好处,也是显而易见的。除了大幅度提升制造环节的效率以及降低对应生产成本外,就拿首款搭载零跑CTC的新车C01为例。

空间方面,通过取消电池上部结构,减少冗余的结构设计,整车垂直空间增加10mm,电池布置空间增加14.5%。

续航方面,具备更好的气密性,可以提升电池保温性能、电池可布置空间等。同时,在AI BMS大数据电池管理系统的加持下,综合提升整车续航里程10%。

性能方面,整车扭转刚度提升25%,轻量化系数达到2.4,提升20%。车身扭转刚度越高,抵御共振能力就越强,意味着整车能够拥有更好的驾控性能,更快的底盘响应效率,NVH性能也能就此提升。

毫无疑问,数字不会说谎。由此站在一个更为宏观的角度,就技术创新性而言,零跑CTC的本质为实现无电池包化,这也是其与比亚迪CTB、特斯拉CTC的最大区别。并愈发彻底的深耕整车一体化架构概念,对于其它新能源车企,也具有十足的借鉴意义。

就方案集成度与落地难度而言,零跑CTC对车身纵梁、横梁均有改动,地板与电池包上盖进行了集成设计,并且电池下托盘也配合车身纵梁一起优化,最终形成了独特的双骨架环形梁式结构。得益于此,不仅整车刚度有了明显提升,同时也解决了密封性的难题。

另外,电池系统无上盖工艺与装配密封工艺,相较传统电池包的制造要求均翻倍增加,零跑能够将这些挑战一一攻克,足以证明其相关方面的技术储备足够的深厚。

不过,作为一家成立不到七年的新势力造车,在与特斯拉、比亚迪两个当下新能源赛道中体量最大品牌的独自交锋中,做到不落下风甚至有所超越,还是不可避免引发来自外界的一些质疑。

作为反驳,更想说,“有些优势,与出身无关。”不了解零跑,切勿妄下结论。

全域自研,不是说说而已

“我们的创新一定要基于电动车和燃油车的差异去创新,而不是盲目地去搞创新。”

此刻,如果非要问及为何零跑能够先于特斯拉、比亚迪,成为国内首家将CTC真正意义上落地的车企,长期以来对于“全域自研”的坚守,必然成为了背后的最根本的原因。而在公司创始人、董事长、CEO朱江明看来,本段开篇的一句话,已然成为他内心深处最为坚守的东西。

当然,数字不会说谎。根据零跑官方公布的资料显示,截至今年5月20日,已获得及申报在途专利1581项;已授权专利1044项;发明专利占总比超过40%。

而这些成就,一跃让其成为专利技术领域覆盖面最广的新势力造车。也正因如此,早在零跑CTC发布会上,按照朱江明的描述,迸发出“电池底盘一体化”灵感的关键,还是由于2016年时,亲眼见证手机由可拆卸电池的功能手机,到集成式电池的智能手机的过程。

彼时,受到启发,旗下拥有强大自研能力的动力电池团队,就已迅速着手攻克相关技术。最终,经过不懈努力,六年后得以成功推出,并一跃占据先发优势。

更加弥足珍贵的是,此刻中国汽车工业借助电动化转型的浪潮,“弯道超车”合资品牌已然成为不争的事实。恰恰基于这样的背景,朱江明清楚的知晓,“新技术不应是壁垒,而是带动产业向上突破的阶梯;一个人可以走得很快,一群人才能走得更远。”

所以零跑CTC揭开神秘面纱后,他也顺势宣布,将会对所有意向车企免费开放,让全球消费者共享科技进步红利,为自主品牌汹汹燃烧的新能源火焰,再添一把燃料。

而将视线重新聚焦于零跑自身,作为首款搭载CTC的新车C01,横向对比同级别竞品特斯拉Model 3、小鹏P7、比亚迪汉包括刚刚开启预售搭载比亚迪CTB的海豹,参数配置上拥有十足的竞争力,加之极具诚意的价格,持续上涨的订单量已然能够证明终端用户的认可。

文末,依然想要强调,无论零跑CTC也好,比亚迪CTB、特斯拉CTC也罢,更多还是想用“各有千秋”所形容,并不是非要横向对比出孰优孰劣。

作为读者,必须明白一点,不同的技术应用在不同车型上,得到的优化参数都是不一致的,主机厂在整车开发中对各方面的考量与权重也都不一样。

所以身处“CTC量产元年”,对于其中的每一位参与者,都应该给予鲜花与掌声,恰恰因为有了它们的存在,智能电动车的赛道才能变得更加宽广与具有竞争力。