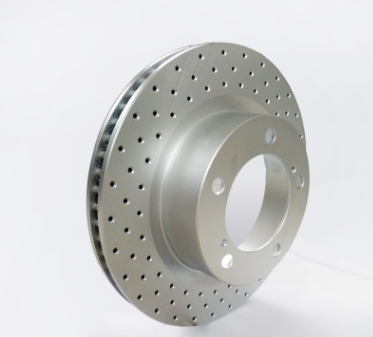

汽车刹车盘

目前,国内汽车(主要是轿车)刹车盘的出口市,场已经形成一定规模,仅就铸件来

说,年产量(出口

量)估计在 20万吨左右。由于刹车盘出口主要针对的是配件市场,外商定货品种繁杂,

而每个品种生产,批量不大。另一方面,刹车盘铸件属薄壁小件,技术要求高,而国

内生产出口刹车盘的企业,大多采用手工造型,粘土砂湿型,冲天炉熔炼铁液,成分

变化较大,给生产技术管理和铸件质量控制带来一定难度,个别厂家铸件废品率居高

不下,直接影响企业的经济效益和出口业务。富森机电公司在对刹车盘铸造技术和常

见缺陷进行分析的基础上,提出一些可供参考的工艺改进对策。

中文名 汽车刹车盘 年产量 20万吨左右 针 对 配件市场 特 点 种类繁多

简介编辑

刹车盘铸件

一、生产技术状况:刹车盘种类繁多,特点是壁薄,盘片及中心处由砂芯形成。不同种

类刹车盘,在盘径、盘片厚度及两片间隙尺寸上存在差异,盘毂的厚度和高度也各不相

同。单层盘片的刹车盘结构比较简单。铸件重量多为 6-18公斤。二、技术要求:铸件

外轮廓全部加工,精加工后不得有任缩松、气孔、砂眼等铸造缺陷。金相组织为中等片

状型,石墨型,组织均匀,断面敏感性小(特别是硬度差小)三、生产工艺:国内大部

分厂家采用粘土砂湿型,手工模板型,合脂油砂芯,个别厂家或个别品种铸件采用树覆

膜砂热芯盒工艺,也有个别厂家在造型线上生产车盘。熔炼大多采用冲天炉,也有采用

冲天炉和电炉联熔炼的,炉前进行孕育处理和铁液化学成分快速测,以便随时调整。

常见缺陷以及如何防止

刹车盘生产中较常出现的缺陷:有气孔、缩松、砂眼等;金相组织中 、 型石墨超标,

或碳化物量标;布氏硬度过高导致加工困难,或硬度不均匀;石墨组织粗大,力学性能

不达标,加工后粗糙度差,铸件表面明显可见的疏松等也时有出现。

1.气孔的形成及防止:气孔是刹车盘铸件最常见的缺陷之一,刹车盘件小而壁薄,冷

却、凝固速度快,发生析出性气孔反应性气孔的可能性不大。而合脂油粘结剂砂芯的发

气量大,如果铸型水分含量高,这两个因素常常会导致铸件产生侵入性气孔。生产中发

现,如果型砂的水分超过 ,则气孔废品率明显上升;在个别薄砂芯的铸件中,常出现

呛火(呛气孔)和表面气孔(脱壳),采用覆膜树脂砂热芯盒法制芯时,由于发气量大

,气孔尤为严重;而一般带有较厚砂芯的刹车盘中很少出现气孔缺陷;

2.气孔的形成:刹车盘铸件盘片砂芯在高温下产生的气体,正常状态下应通过芯砂间

隙向外或向内水平流动排出。盘片砂芯减薄,气路变得窄狭,流动阻力增大。一种情况

是,当铁液很快淹没盘片砂芯后,突发大量气体;或高温铁液与某处的高含水砂团(混

砂不均)接触,引起气爆,发生呛火,形成呛气孔;另一种情况是,所形成的高压气体

侵入铁液,上浮逸出,在铸型不能及时将其排出的情况下,气体在铁液和上型下表面之

间铺展成气体层,侵占了盘片上表面的部分空间,如果此时铁液正在凝固,或者粘度很

大,失去流动性,不能将气体所占空间重新充填,就会留下表面气孔。一般情况下,型

芯所产生的气体,不能及时通过铁液上浮逸出,则滞留在盘片上表面处,有时呈单个气

孔裸露在外,有时在喷丸清理掉氧化皮之后暴露出来,有时在机械加工后才能发现,这

将会造成加工工时的浪费。刹车盘盘芯较厚时,铁液通过盘芯上升淹没盘芯所需要的时

间较长,淹没前芯子产生的气体有较多的时间通过砂粒间隙向芯子上表面自由流出,通

过水平方向向外或向内流动的阻力也较小,故而很少形成表面气孔缺陷,但也可能发生

个别孤立的气孔。这就是说,在砂芯的厚与薄之间,存在着一个形成呛气孔或表面气孔

的临界尺寸,一旦砂芯厚度小于这个临界尺寸,即会出现比较严重的气孔倾向。这个临

界尺寸随刹车盘的径向尺寸增大而增大,随盘芯的减薄而增大。温度是影响气孔的一个

重要因素。铁液从内浇道进入型腔,在充填盘片时绕过中间芯子,向内浇道对面交汇,

由于流程相对较长,温度降低较多,粘度也相应增大,该处气泡上浮排出的有效时间短

,未等到气体完全排出时铁液就会凝固,故易发生气孔。为此,可采用提高内浇道对面

盘片处铁液温度的办法来延长该处气泡上浮排出的有效时间。

通过认证

通过认证